Ya sea para regar un jardín, apagar incendios o transferir combustible, las mangueras son parte fundamental de múltiples procesos industriales y domésticos. Aunque suelen reconocerse por su flexibilidad y portabilidad, el método de conexión en los extremos es un factor decisivo para garantizar seguridad, estanqueidad y rendimiento.

Mangueras, tuberías y tubos: diferencias esenciales

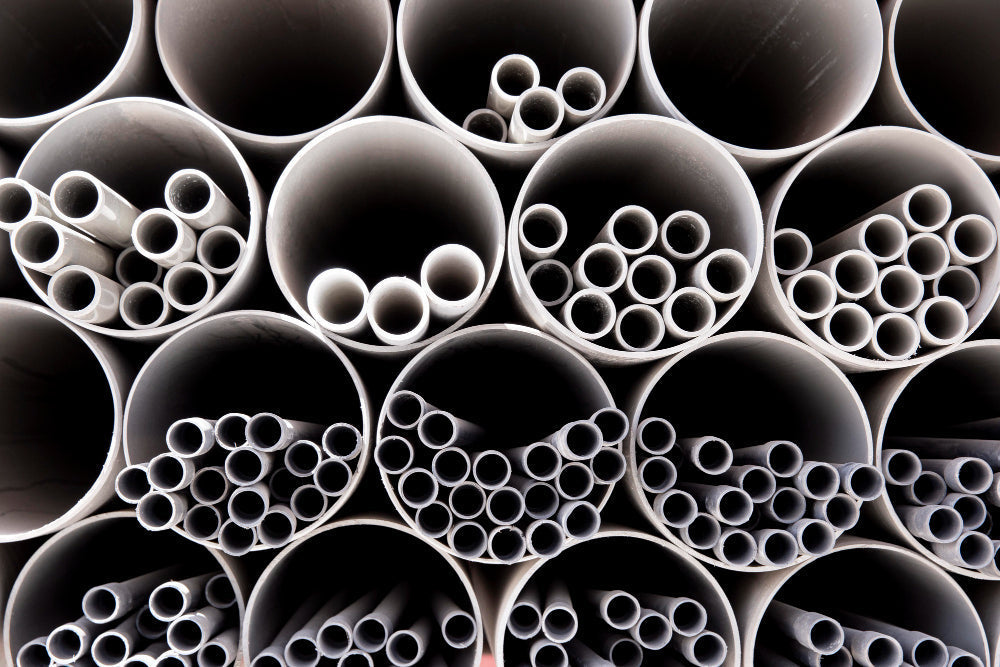

Existen tres métodos principales para transferir fluidos: mangueras, tuberías y tubos.

-

Mangueras: estructuras flexibles formadas por varias capas de materiales (goma, plástico o refuerzos textiles o metálicos) diseñadas para soportar presión, temperatura y agentes químicos.

-

Tuberías: cilindros rígidos, comúnmente de acero o PVC, medidos por su diámetro interior (DI).

-

Tubos: similares a las tuberías, pero más delgados y medidos por su diámetro exterior (DE).

Pese a sus diferencias estructurales, todas requieren un sistema de conexión confiable que permita el flujo controlado del fluido sin fugas.

Conexiones hidráulicas y neumáticas

El tipo de conexión depende directamente del fluido y la presión de trabajo:

-

Conexiones hidráulicas: diseñadas para transferir líquidos a alta presión (aceite, combustible, agua, fluidos industriales).

-

Conexiones neumáticas: utilizadas para gases o aire comprimido, donde se requiere estanqueidad sin fugas y acoplamientos rápidos.

Ambos sistemas exigen precisión en la selección de materiales, sellos y roscas para evitar fugas o fallas por incompatibilidad.

Clasificación general de conexiones

Las conexiones de mangueras y tuberías se dividen en dos grandes grupos:

-

Acoplamientos: conjuntos de dos piezas (macho y hembra) que se unen para formar una conexión completa.

-

Accesorios: elementos individuales que se enroscan, prensan o adaptan a una manguera o tubo.

Tipos de conexiones más comunes

1. Conexiones de leva y ranura (Camlock)

Uno de los sistemas más versátiles y seguros para transferencia de líquidos y materiales a granel.

-

Fabricadas normalmente en aluminio, acero inoxidable, latón o polipropileno.

-

Se cierran mediante palancas de leva que enganchan una ranura opuesta, creando un sello hermético.

-

Ideales para aplicaciones de succión, descarga y transferencia rápida.

Aplicaciones típicas:

Industria alimentaria, agrícola, química, de transporte y petrolera.

2. Conexiones de compresión

Utilizan una tuerca y un anillo de presión (férula) para sellar el tubo o manguera.

-

No requieren soldadura.

-

Son comunes en sistemas de instrumentación, gas y aire comprimido.

-

Permiten un desmontaje y reinstalación rápida.

3. Conexiones con brida

Se usan principalmente en sistemas de alta presión o grandes diámetros.

-

Formadas por dos bridas circulares atornilladas entre sí con un sello intermedio.

-

Proveen alta resistencia mecánica y fácil mantenimiento.

Usos comunes: plantas industriales, refinerías y sistemas hidráulicos de gran capacidad.

4. Conexiones de desconexión rápida

Diseñadas para acoplar y desacoplar líneas sin herramientas.

-

Incorporan una válvula interna que bloquea el flujo al separarse, evitando fugas.

-

Permiten cambios de línea o mantenimiento sin purgar el sistema completo.

-

Fabricadas en latón, acero o acero inoxidable.

Aplicaciones: equipos neumáticos, hidráulicos móviles y maquinaria agrícola.

5. Conexiones roscadas

El tipo más tradicional y extendido.

-

Pueden ser roscadas NPT, BSP, JIC o métricas según la norma de fabricación.

-

Aptas para aplicaciones de presión media o baja.

-

Ofrecen facilidad de instalación y bajo costo, aunque requieren un sellador adicional (cinta o pasta).

Seleccionar el tipo correcto de conexión es esencial para mantener la integridad del sistema, evitar fugas y optimizar el flujo del fluido.

Factores como presión, tipo de fluido, temperatura y material determinan cuál es la conexión adecuada para cada aplicación.

👉 Solicita asesoría técnica o una cotización personalizada por WhatsApp 33 1336 6334 para elegir las conexiones ideales según tu tipo de manguera y operación.